Руководство по выбору решетчатых пластин для охладителей цементного клинкера

При производстве цемента выбор пластин колосниковой решетки охладителя напрямую влияет на эффективность охлаждения, срок службы оборудования и производственные затраты. Условия работы различных производственных линий существенно различаются, и слепой выбор стандартных моделей часто приводит к ненадлежащей производительности или напрасным затратам. Научный отбор должен основываться на точном анализе собственных условий производства и построении соответствующей модели с учетом множества измерений.

1. Базовый выбор на основе характеристик клинкера

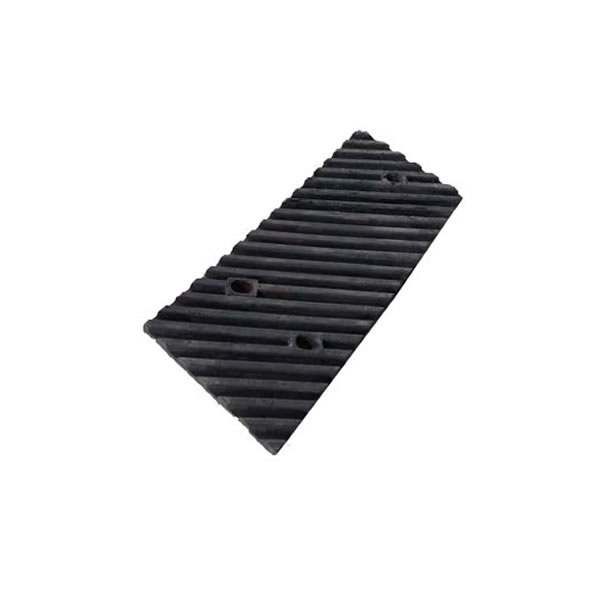

Физические свойства клинкера являются основной основой выбора. В случае клинкера с высоким содержанием кремния (содержание SiO2 > 22%) его твердые частицы (твердость по шкале Мооса 7) вызывают чрезвычайно сильный износ колосниковой решетки, поэтому приоритет следует отдавать колосниковой решетке с обработкой поверхности высокой твердости. Высокоглиноземистый клинкер (содержание Al₂O₃ > 6%) имеет тенденцию к образованию вязкого расплава в процессе охлаждения, что создает высокий риск закупорки. Следует использовать решетки с длинными отверстиями (соотношение длины к диаметру 3:1) в сочетании с конструкцией с углом наклона 30°, что может снизить частоту засорения на 70%. Практика работы линии по производству алюминатного цемента показывает, что такая конструкция позволяет увеличить цикл очистки с одного раза в неделю до одного раза в месяц. Для производственных линий с большими колебаниями температуры (например, частые пуски и остановки вращающихся печей) колосниковые решетки должны выдерживать сильные температурные удары. Следует выбирать решетки, изготовленные из градиентных материалов (поверхность Х25Н20 + внутренняя Х18Н9). Их термическая усталостная долговечность может достигать 800 циклов, что более чем в 2 раза превышает долговечность одного материала.

2. Баланс между производственной мощностью и эффективностью охлаждения

Масштаб производственной мощности определяет требования к эффективности вентиляции решетчатой плиты. Если производительность производственной линии превышает 5000 т/д, следует выбирать конструкцию с высокой апертурой (апертура > 35%), например, решетку с квадратными отверстиями (расстояние между отверстиями в 1,5 раза больше диаметра отверстий), чтобы обеспечить большую площадь вентиляции. Небольшие и средние производственные линии (<2000 т/д) уделяют больше внимания контролю затрат и могут выбрать более экономичные композитные решетчатые пластины с саржевым переплетением. При условии обеспечения базовой эффективности охлаждения стоимость закупки может быть снижена на 30%. Однако следует отметить, что его износостойкость ограничена, и он пригоден для условий работы с низкой твердостью клинкера. Тип охладителя также должен соответствовать: в охладителях толкающего типа необходимо использовать комбинированную подвижную/фиксированную решетку (подвижность 30–50 %), а для охладителей шагающего типа требуется специальная встроенная шагающая решетка, прочность которой должна быть увеличена на 50 % по сравнению с обычными типами, чтобы выдерживать удары при ходьбе.

3. Точное соответствие распределения температурного поля

Различия температур в разных зонах решетчатого охладителя требуют дифференцированного выбора. Высокотемпературная секция (входная зона, температура 1000-1400 ℃) должна быть изготовлена из материала ZG40Cr25Ni20, оксидная пленка Cr₂O₃ которого может сохранять плотность (пористость <1%) при 1150 ℃. Среднетемпературная зона (промежуточная зона, 600-1000 ℃) подходит для материала ZG30Cr26Ni5. Добавленный элемент 0,1% N образует упрочняющую фазу Cr₂N, которая поддерживает предел текучести при 650 ℃ выше 350 МПа. В одном случае срок службы колосниковых решеток из этого материала в зоне средних температур на 30% больше, чем из ЗГ35Х24Н7Син, а стоимость снижается на 20%. В низкотемпературной зоне (зона выхода, <600 ℃) причиной разрушения, вызванного износом, может быть сталь ZG30Cr18Mn12Si2N, износостойкость которой на 40% выше, чем у жаропрочной стали. На линии производства известнякового цемента срок замены достигает 18 месяцев.

4. Совместная адаптация параметров устройства

Выбор решетчатой решетки должен соответствовать параметрам вентиляционной системы решетчатого охладителя. Если давление вентилятора превышает 8 кПа, прочность на сжатие решетчатой пластины должна быть ≥400 МПа, при этом рекомендуется использовать арматурную конструкцию I-образной формы.

Для подвижных решетчатых пластин частота их движения (обычно 3-5 раз/мин) определяет выбор конструкции уплотнения. В сценариях с высокочастотными движениями следует использовать ступенчатые уплотнения + фторкаучуковые полоски, чтобы контролировать скорость утечки ниже 0,5%, тогда как в сценариях с низкочастотными движениями для снижения затрат можно использовать обычные плоские уплотнения.

Ширина решетчатого основания также влияет на выбор: широкие решетчатые основания (>4 м) должны иметь модульную конструкцию, а вес одной решетчатой пластины должен контролироваться в пределах 50 кг для легкой замены; узкие решетчатые основания (<2,5 м) могут использовать встроенные решетчатые пластины для уменьшения проблем с утечками, вызванными зазорами между стыками.

Правильный выбор решетчатой решетки — это не просто подбор параметров, а системный проект, основанный на глубоком понимании «индивидуальности» собственной производственной линии. Только путем преобразования данных об условиях эксплуатации в количественные показатели выбора и объединения их с анализом затрат на полный жизненный цикл мы можем найти решение, которое отвечает требованиям производительности и является экономически обоснованным. Рекомендуется создать целостную базу данных об использовании для регистрации фактической производительности различных моделей, накопления данных об опыте для последующего выбора и формирования эффективного цикла непрерывной оптимизации.